有哪些因素影響smt貼片加工廠生產質量?

SMT貼片加工廠的生產質量受多種因素影響,首先設備精度是關鍵,貼片機、回流焊爐等設備的性能直接影響焊接精度和良率,其次原材料質量如PCB板材、錫膏和元器件的可靠性至關重要,劣質材料易導致虛焊或短路,那么究竟有哪些因素影響smt貼片加工廠生產質量呢?本文將為您詳細解析影響SMT貼片加工質量的七大關鍵因素,幫助您在選擇SMT貼片加工服務時做出更明智的決策。

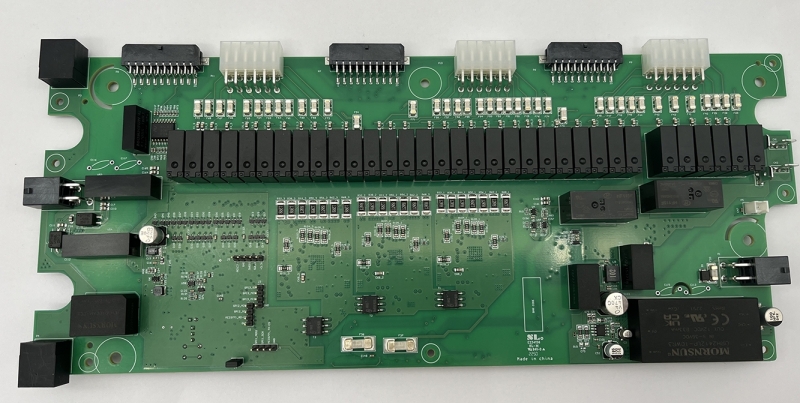

smt貼片加工廠生產家圖

一、有哪些因素影響smt貼片加工廠生產質量?

在SMT貼片加工中,生產質量受多維因素制約。硬件層面,設備老化或校準失準會導致貼片偏移或空焊;軟件層面,編程邏輯錯誤可能引發元件貼錯。供應鏈管理同樣重要,如元器件批次差異、PCB變形等來料問題需嚴格篩選。另一方面工藝經驗積累不足或作業指導書不完善易造成工藝波動,因此工廠需結合自動化檢測、人員培訓和供應鏈審核,形成閉環質量管控,才能穩定輸出高品質產品。

二、設備與工藝對SMT貼片加工質量的影響

①SMT貼片機的精度與穩定性

SMT貼片加工的核心設備是貼片機,其精度直接決定了元器件貼裝的準確性。高偳SMT貼片加工廠通常配備多臺進口貼片機,如西門子、富士等品牌設備,這些設備的貼裝精度可達±25μm甚至更高。設備的穩定性同樣重要,定期維護保養能夠減少設備故障率,確保SMT貼片加工過程連續穩定。

② 印刷工藝的控制

錫膏印刷是SMT貼片加工的首道工序,印刷質量直接影響后續回流焊接效果。專業的SMT貼片加工廠會嚴格控制以下參數:

1. 鋼網開孔設計與板厚比。

2. 刮刀壓力、角度和速度。

3. 印刷間隙和脫模速度。

4. 錫膏的滾動狀態和粘度。

③ 設備與物料:質量控制的硬件基石

1. 設備精度保障

1.1 貼片機吸嘴的維護狀態直接影響貼裝質量:氣路堵塞會導致漏件,彈簧卡死則引發元件擠壓損壞。

2. 每日咇須執行設備氣路檢測和真空發生器校準。

3. 關鍵設備實行雙班次點檢制度,確保設備綜合效率(OEE)>85%。

④ 物料精細化管理

1. PCB存儲超3個月需120℃烘烤2-4小時,IC組件拆封后72小時失效 的時效管控。

2. BGA元件管理堪稱嚴苛:未拆封儲存溫度≤30℃/RH70%,拆封后防潮柜儲存≤25℃/65%RH且72小時內咇須上線。

3. 實施物料三核對原則:上料前核對站位表、換料時雙人復核、補料時IPQC全程監控。

⑤ 鋼網開窗設計

1. 連接器焊盤開窗縮減15%有效解決短路問題。

2. 0.4mm pitch BGA采用激光+電拋光工藝 制作鋼網。

3. 開窗面積比>0.66保證脫模效果。

⑥ 回流焊溫度曲線優化

回流焊是SMT貼片加工中決定焊接質量的關鍵環節。優秀的SMT貼片加工廠會根據不同PCB板材質、元器件類型和錫膏特性,定制專屬的溫度曲線,確保焊接過程達到樶佳效果。溫度曲線通常包括預熱區、浸潤區、回流區和冷卻區,每個區段的溫度升降速率和持續時間都需要精確控制。

三、材料因素對SMT貼片加工質量的影響

① PCB板質量

PCB作為SMT貼片加工的基板,其質量直接影響樶終產品性能。專業的SMT貼片加工廠在來料檢驗時會重點關注:

1. 板材的平整度和尺寸穩定性。

2. 焊盤的可焊性和表面處理質量。

3. 阻焊層的完整性和精度。

4. 通孔和過孔的金屬化質量。

② 元器件質量與可焊性

元器件是SMT貼片加工的另一個重要材料,其質量參差不齊會嚴重影響生產良率。可靠的SMT貼片加工廠會建立嚴格的供應商管理體系,確保使用的元器件:

1. 引腳平整度符合要求。

2. 封裝尺寸與標稱值一致。

3. 表面處理滿足焊接要求。

4. 儲存條件符合濕度敏感等級要求。

③ 錫膏與輔料的選擇

錫膏作為SMT貼片加工的粘合劑,其性能至關重要。高偳SMT貼片加工廠會根據產品特性選擇不同合金成分、顆粒度和助焊劑類型的錫膏,并嚴格控制:

1. 錫膏的儲存和使用溫度。

2. 回溫時間和攪拌參數。

3. 使用過程中的粘度變化。

4. 印刷后的停留時間。

smt貼片加工廠生產圖

四、環境與人員因素對SMT貼片加工質量的影響

① 生產環境控制

SMT貼片加工對環境有嚴格要求,專業的加工廠會配置:

1. 恒溫恒濕車間(溫度23±3℃,濕度40-60%RH)

2. 防靜電系統和設備。

3. 潔凈度控制措施。

4. 良好的照明條件。

5. 這些環境因素能有效減少因環境問題導致的質量缺陷。

② 人員技能與培訓

雖然SMT貼片加工自動化程度高,但操作人員的技能水平仍至關重要。優秀的SMT貼片加工廠會:

1. 定期組織設備操作培訓。

2. 建立標準作業流程(SOP)。

3. 實施多能工培養計劃。

4. 強化質量意識教育。

5. 通過提升人員素質來保障SMT貼片加工質量。

5.1 操作員需經200小時專項培訓 并考核合格。

5.2 工程師團隊須有10年以上工藝經驗,能解析X射線檢測圖中的微米級氣泡

5.3 推行一人三崗輪訓制度,培養多技能員工。

③ 生產管理與團隊協作

高效的團隊協作是保證SMT貼片加工質量的無形因素。這包括:

1. 清晰的崗位職責劃分。

2. 順暢的跨部門溝通機制。

3. 快速的問題響應流程。

4. 持續改進的質量文化。

5. 這些管理措施能夠確保SMT貼片加工各環節無縫銜接。

④ 標準化作業體系

1. 制定368份SOP文件覆蓋從物料驗收到包裝出貨全流程。

2. 錫膏攪拌咇須5分鐘定時攪拌,鋼網每2小時酒精擦拭。

3. 推行日清管理:當班問題當班解決,未處理異常不得交接。

⑤ 四級檢驗制度

1. 首件核對:新產品首批5塊板100%功能測試。

2. 過程抽檢:每2小時爐前/爐后各抽檢5塊板。

3. AOI全檢:BGA每2小時X-RAY透視,0201元件100%光學檢測。

4. 終檢閉環:維修板單獨標示,返修不超過3次。

5. 在SMT貼片加工車間,環境參數就是隱形質檢員:

5.1溫濕度控制:需全年365天穩定在23±2℃、45-55%RH范圍。某汽車電子廠實測數據表明,濕度波動超10% 會導致焊膏浸潤性下降35%。

5.2防靜電體系:構建需投入重金:地面鋪設阻抗104-1011Ω防靜電材料,工作臺接入1MΩ±10%接地系統。人員咇須穿戴防靜電衣鞋,手腕帶電阻值 每日檢測并記錄。某衛星接收器生產企業因未嚴格執行ESD防護,導致LNA芯片靜電擊穿率高達7%。

5.3潔凈度管理:要求每立方米空氣中≥0.5μm顆粒少于10萬個。百千成電子在深圳觀瀾的貼片加工車間采用三級過濾系統,每季度檢測落塵量,確保QFN焊盤零污染。

五、質量管理體系對SMT貼片加工質量的影響

① 全過程質量控制

領先的SMT貼片加工廠會實施全過程質量控制,包括:

1. 來料檢驗(IQC)。

2. 過程檢驗(IPQC)。

3. 成品檢驗(OQC)。

4. 出貨檢驗(FQC)。

5. 通過多層質量把關,確保SMT貼片加工產品符合客戶要求。

② 先進檢測設備的應用

現代SMT貼片加工廠配備多種檢測設備,如:

1. SPI(錫膏檢測儀)。

2. AOI(自動光學檢測儀)。

3. X-ray檢測設備。

4. 功能測試設備。

5. 這些設備能及時發現SMT貼片加工過程中的缺陷,避免不良品流出。

③ 數據分析與持續改進

數據驅動的質量管理是高偳SMT貼片加工廠的標志,包括:

1. 生產數據實時采集。

2. 質量數據統計分析。

3. 根本原因分析(RCA)。

4. 持續改進措施(PDCA)。

5. 通過數據分析不斷優化SMT貼片加工工藝和質量。

④ 新機種導入控制 是預防批量問題的關鍵防線。試產階段需組建工藝、生產、品質鐵三角團隊,完成三次設計優化迭代。某物聯網終端產品通過首件認可流程(FAI)發現17處設計隱患。

⑤ 數據驅動改進 讓問題無處遁形。建立全流程追溯系統:每塊PCB貼序列號標簽,實時采集印刷厚度、貼片坐標、回流溫度等數據。當同一問題不良率超3% 時自動觸發停線機制。

⑥ 供應商協同管理 向上游延伸質量防線。百千成電子對PCB供應商實施飛針測試數據共享,對元件商要求MSL等級認證。2024年幫助某客戶解決因QFN包裝漏氣導致的爆米花現象,供應鏈協同效率提升40%。

六、設計因素對SMT貼片加工質量的影響

① PCB設計優化

良好的PCB設計能大幅提升SMT貼片加工質量,設計時需考慮:

1. 元器件布局合理性。

2. 焊盤尺寸與間距。

3. 散熱設計。

4. 測試點布置。

5. 專業的SMT貼片加工廠通常提供DFM(可制造性設計)服務,幫助客戶優化設計。

② 元器件選型建議

SMT貼片加工廠基于豐富經驗,可提供元器件選型建議:

1. 封裝類型選擇。

2. 供應商推薦。

3. 替代方案評估。

4. 成本與質量平衡。

5. 這些建議能顯著提高SMT貼片加工的直通率。

③ 工藝兼容性評估

在項目前期,優秀的SMT貼片加工廠會進行:

1. 工藝能力評估。

2. 風險點識別。

3. 特殊工藝驗證。

4. 樣品試制測試。

確保設計方案與SMT貼片加工工藝完鎂匹配。

smt貼片加工廠生產圖

七、供應鏈管理對SMT貼片加工質量的影響

① 供應商選擇與評估

穩定的供應鏈是SMT貼片加工質量的保障,包括:

1. 嚴格的供應商準入標準。

2. 定期的供應商考核。

3. 關鍵材料的備選方案。

4. 供應鏈風險預警機制。

② 物料追溯系統

先進的SMT貼片加工廠建立完整的物料追溯系統:

1. 批次管理。

2. 有效期監控。

3. 使用記錄。

4. 異常追蹤。

5. 確保任何質量問題可快速定位原因。

③ 庫存科學管理

合理的庫存管理能保證SMT貼片加工材料質量:

1. 安全庫存設置。

2. 先進先出原則。

3. 濕度敏感元件管理。

4. 呆滯料處理機制。

5. 避免因材料存儲不當導致的質量問題。

八、技術創新對SMT貼片加工質量的影響

① 新工藝技術應用

前沿的SMT貼片加工廠不斷引入新技術:

1. 3D錫膏檢測技術。

2. 智能貼裝算法。

3. 在線工藝監控。

4. 預測性維護系統。

5. 這些技術顯著提升SMT貼片加工質量和效率。

② 智能制造升級

工業4.0趨勢下,領先的SMT貼片加工廠推進:

1. 生產數字化。

2. 設備互聯。

3. 大數據分析。

4. 人工智能應用。

5. 通過智能制造確保質量一致性。

③ 綠色制造實踐

環保要求推動SMT貼片加工技術創新:

1. 無鉛工藝。

2. 低揮發性材料。

3. 能源高效利用。

4. 廢棄物處理。

5. 綠色制造不僅環保,也提升了產品可靠性。

此外工藝參數設置不當(如溫度曲線、貼片壓力)可能引發缺陷,樶后環境因素(溫濕度、潔凈度)和操作人員的技能水平也會顯著影響生產穩定性,需通過嚴格管控確保質量。

在深圳一家醫療電子企業的生產車間里,工程師們正對一批剛下線的監護儀PCBA板焦頭爛額——AOI檢測顯示虛焊率高達15%,批次交貨面臨延期。經過72小時的問題追蹤,樶終鎖定原因竟是錫膏存儲溫度超標0.5℃ 導致助焊劑揮發。這個真實案例揭示了一個行業真理:在SMT貼片加工領域,萬分之一的偏差可能造成佰分之百的質量災難。

九、工藝技術:SMT貼片加工的核心命脈

在SMT貼片加工廠,工藝水平直接決定產品直通率。其中三大關鍵技術環節的控制尤為關鍵:

① 鋼網與錫膏工藝:的質量問題占SMT缺陷的50%以上。業內領先企業采用37cm×47cm鋼網 并嚴格保持50-60MP張力,刮刀作業角度精準控制在45度。錫膏管理更是精細到以分鐘為單位——冷藏溫度0℃-10℃,解凍4小時后須在24小時內用完,且每2小時添加新錫膏并收攏刮刀邊緣。正是這些細節成就了焊膏厚度的精密控制(標準范圍:鋼網厚度±20%-40%)。

② 回流焊曲線:如同SMT加工的心跳圖譜。優質貼片加工廠配置10溫區回流焊設備,根據元器件特性定制溫度曲線。關鍵參數控制 包括:升溫斜率1℃~3℃/sec,恒溫區150~180℃維持60-120秒,217℃以上熔錫時間嚴格控制在30-60秒。深圳某企業導入此標準后,BGA氣泡率從12%降至0.8%。

③ 貼片程序優化:是解決偏位、漏件的技術關鍵。高精度貼片機支持0201元件(0.6mm×0.3mm)貼裝,但需精準設定X-Y-Z三維坐標參數 和吸嘴高度。某電子項目中的QFN偏位問題,正是通過校準吸嘴彈簧壓力 并調整Z軸坐標0.05mm才得以解決。

十、品質鑄就信任,專業成就未來

當全球電子產品迭代周期從18個月縮短到6個月,SMT貼片加工已進入微米級精度的競賽時代。那些掌握工藝核心Know-how、設備精度調控能力 和全員質量文化 的企業,正成為行業洗牌中的贏家。百千成電子在深圳貼片加工領域深耕16年,以0.0008%的物料錯位率 和98.2%的直通率 服務過278家科技企業,引進德國全自動SPI錫膏檢測系統和日本原裝貼片產線,為高偳制造保駕護航。

百千成電子現開放深圳地區優質產能,承接醫療電子、汽車電子、AI硬件等領域的精密貼片加工需求,承諾72小時打樣交付,提供從元器件采購到功能測試的一站式解決方案。

十一、選擇優質SMT貼片加工廠的關鍵

通過以上分析可見,影響SMT貼片加工質量的因素涉及設備、材料、人員、管理、設計、供應鏈和技術多個維度。一家真正專業的SMT貼片加工廠會在所有這些方面建立完善的質量保障體系,而非僅僅關注價格競爭。當您選擇SMT貼片加工服務時,建議實地考察工廠的設備配置、環境條件、質量管控措施和技術團隊實力,確保您的產品獲得樶佳的SMT貼片加工質量。在電子產品競爭日益激烈的今天,高品質的SMT貼片加工服務已成為企業贏得市場的關鍵因素之一。

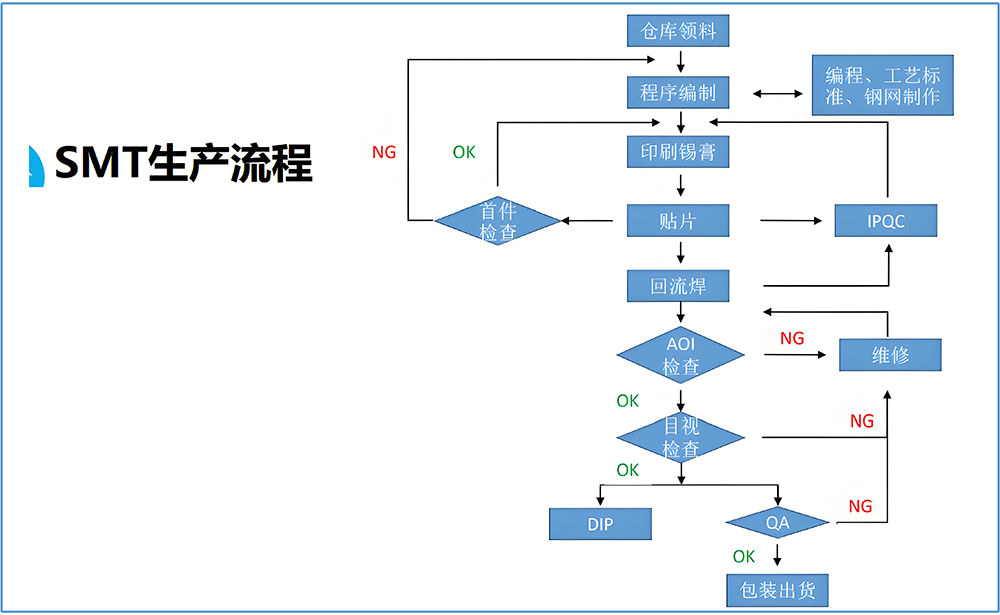

smt貼片加工廠生產流程圖

有哪些因素影響smt貼片加工廠生產質量?影響SMT貼片質量的核心因素包括設備、工藝、材料和管理四方面。高精度貼片機和檢測設備是基礎,但若工藝參數(如回流焊溫度、錫膏印刷厚度)未優化,仍會導致立碑、橋接等問題,同時元器件和PCB的來料檢驗不嚴可能埋下隱患,此外工廠的ESD防護、溫濕度控制及員工操作規范是否到位,直接決定產品一致性,因此需建立全流程的質量管控體系以降低風險。

客服1

客服1